Mengapa ia lebih sukar untuk mesin lubang daripada aci?

Terdapat banyak jenis kaedah pemprosesan lubang, seperti penggerudian, reaming, reaming, membosankan, menarik, mengasah, dan lain-lain kaedah pemprosesan ini pelbagai lubang juga mencerminkan kesukaran memproses lubang di sebelah. jenis lubang Lubang dihasilkan dalam saiz kelompok yang berbeza perlu dihasilkan menggunakan teknik pengeluaran yang berbeza mengikut keadaan sebenar;

Berbanding dengan pemesinan aci, syarat-syarat untuk pemesinan lubang yang lebih buruk, dan pemesinan lubang adalah lebih sukar daripada pemesinan aci, kerana:

(1) Saiz alat yang digunakan untuk pemprosesan lubang dihadkan oleh saiz lubang yang sedang diproses, ketegaran adalah miskin, dan lentur ubah bentuk dan getaran adalah mudah untuk berlaku;

(2) Apabila pemesinan lubang dengan alat bersaiz tetap, saiz pemprosesan lubang sering bergantung secara langsung kepada saiz yang sepadan alat. Kesilapan pembuatan dan memakai alat secara langsung akan memberi kesan kepada ketepatan pemesinan lubang;

(3) Apabila pemesinan lubang, kawasan pemotongan adalah di dalam bahan kerja, penyingkiran cip dan pelesapan haba keadaan miskin, dan ketepatan pemesinan dan kualiti permukaan yang tidak mudah untuk mengawal.

Menghadkan faktor pemesinan lubang seperti lubang, reaming, reaming, membosankan, menarik, mengasah

1.Drilling

Drilling adalah teknik yang paling biasa digunakan untuk pemprosesan lubang. Biasa digunakan penggerudian pisau termasuk: latihan twist, latihan pusat, latihan lubang yang mendalam, dan lain-lain yang paling biasa digunakan adalah latihan twist, yang spesifikasi diameter adalah Φ0.1-80mm. Kerana batasan struktur, kekukuhan lenturan gerudi dan kekakuan kilasan adalah rendah, ditambah pula dengan berpusat miskin, dan ketepatan penggerudian adalah rendah, umumnya hanya IT13 ~ IT11; terdapat dua cara penggerudian: satu adalah putaran Bor; yang lain adalah putaran bahan kerja. Kesilapan-kesilapan yang dihasilkan oleh yang di atas dua kaedah penggerudian tidak sama. Dalam kaedah penggerudian mana berputar gerudi, apabila gerudi terpesong disebabkan oleh ketidakseimbangan daripada kelebihan dan ketegaran yang tidak mencukupi gerudi, tengah lubang dimesin akan memesongkan atau Ia tidak lurus, tetapi diameter lubang adalah pada dasarnya sama. Dalam mod penggerudian mana berputar bahan kerja, sebaliknya adalah benar. Sisihan bit gerudi akan menyebabkan diameter lubang untuk perubahan, manakala tengah lubang masih lurus. Drilling adalah terutamanya digunakan untuk lubang proses dengan keperluan kualiti rendah, seperti lubang bolt, diulirkan lubang bawah, lubang minyak, dan lain-lain lubang dengan ketepatan pemprosesan yang lebih tinggi dan kualiti permukaan, ia harus dicapai melalui reaming, reaming, membosankan atau pengisaran pemprosesan berikutnya.

2.Reaming

Reaming adalah untuk proses selanjutnya lubang yang telah digerudi, pelakon atau yang dipalsukan dengan bor reaming untuk membesarkan diameter lubang dan meningkatkan kualiti pemprosesan lubang. Reaming latihan adalah sama dengan twist latihan, tetapi mereka mempunyai lebih banyak gigi dan tiada tepi mendatar. Ketepatan reaming umumnya IT11 ~ IT10. Apabila penggerudian lubang diameter yang lebih besar (D ≥30mm), pra-penggerudian dengan gerudi kecil (diameter 0.5 ~ 0.7 kali garis pusat) biasanya digunakan, dan kemudian saiz yang sama digunakan. Gerudi alat untuk membesarkan lubang mengembang lubang, yang boleh meningkatkan pemprosesan kualiti dan kecekapan pengeluaran lubang. Selain reaming lubang silinder, pelbagai latihan khas berbentuk reaming (juga dikenali sebagai countersinks) boleh digunakan untuk memproses pelbagai lubang countersink dan muka akhir rata. Countersinks sering mempunyai jawatan panduan di peringkat bahagian hadapan, yang dipandu oleh lubang dimesin.

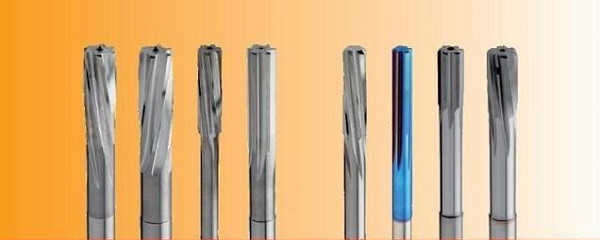

lubang 3.Reaming

Reaming adalah salah satu kaedah penamat lubang, yang digunakan secara meluas dalam pengeluaran. Untuk lubang yang lebih kecil, reaming adalah kaedah pemprosesan yang lebih menjimatkan dan praktikal daripada pengisaran dalaman dan membosankan halus. Margin reaming mempunyai kesan yang besar kepada kualiti lubang reaming itu. margin yang terlalu besar, beban alat untuk membesarkan lubang yang besar, canggih cepat deria, ia adalah sukar untuk mendapatkan permukaan yang licin, dan toleransi dimensi tidak mudah untuk jaminan. Markah alat ditinggalkan dalam proses sebelumnya tidak boleh dikeluarkan, dan secara semula jadi tidak ada kesan untuk meningkatkan kualiti pemprosesan lubang. Secara umumnya, elaun hinge kasar 0.35 ~ 0.15 mm, dan engsel denda adalah 0.15 ~ 0.05mm. Reaming ketepatan lubang dimensi biasanya IT9 untuk IT7. Apabila reaming lubang, ia perlu disejukkan, dilincirkan dan dibersihkan dengan memotong cecair sesuai untuk mencegah tumor kerepek dan cip jelas dalam masa. Berbanding dengan pengisaran dan membosankan, reaming mempunyai produktiviti yang tinggi dan mudah untuk memastikan ketepatan lubang; tetapi reaming tidak boleh membetulkan kesilapan kedudukan paksi lubang, dan ketepatan kedudukan lubang harus dijamin oleh proses sebelumnya. lubang reaming tidak sesuai untuk lubang melangkah dan lubang buta. Untuk lubang sederhana dan ketepatan yang tinggi (seperti lubang ketepatan IT7-kelas), proses gerudi-mengembangkan-hinge adalah skim pemprosesan biasa biasa digunakan dalam pengeluaran.

4, membosankan

Boring adalah kaedah pemesinan yang dibesarkan oleh alat pemotong pada lubang pasang siap. Boring boleh dilakukan pada mesin membosankan atau pelarik. Berbanding dengan membosankan dan penggerudian-berkembang reaming teknologi, saiz lubang tidak terhad oleh saiz alat, dan membosankan mempunyai keupayaan pembetulan ralat yang kuat. Ia boleh membetulkan kesilapan paksi sisihan asal oleh pelbagai pas, dan boleh membuat Lubang membosankan dan kedudukan permukaan memastikan ketepatan kedudukan yang tinggi. Berbanding dengan bulatan luar membosankan, ketegaran dan ubah bentuk sistem bar alat miskin, dan syarat-syarat dissipation haba dan pembuangan serpihan tidak bagus. Ubah bentuk haba bahan kerja dan alat yang agak besar. Kualiti dan pengeluaran pemprosesan kecekapan membosankan tidak setinggi bulatan luar dari kereta. .

Ringkasnya, ia boleh dilihat bahawa membosankan mempunyai rangkaian pemprosesan yang luas, dan boleh memproses lubang pelbagai saiz dan tahap ketepatan yang berbeza. Untuk lubang dan sistem lubang dengan diameter yang besar, keperluan tinggi untuk saiz dan ketepatan kedudukan, membosankan hampir kaedah yang hanya memproses. Ketepatan membosankan adalah IT9 ~ IT7. Boring boleh dilakukan pada mesin, pelarik, mesin pengilangan membosankan dan peralatan mesin lain. Ia mempunyai kelebihan fleksibiliti dan fleksibiliti, dan digunakan secara meluas dalam pengeluaran. Dalam pengeluaran besar-besaran, untuk meningkatkan kecekapan membosankan, membosankan acuan sering digunakan.

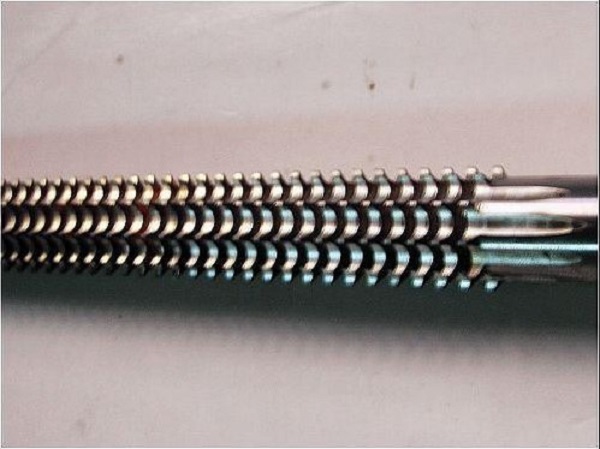

5, lubang tarik

Broaching adalah kaedah penamat produktiviti yang tinggi, yang dilakukan pada mesin Broaching dengan membuka pembicaraan khas. Semasa Broaching, membuka pembicaraan hanya melakukan kelajuan rendah linear gerakan (motion utama). Bilangan gigi daripada kerja membuka pembicaraan pada masa yang sama amnya hendaklah tidak kurang daripada tiga, sebaliknya kerja membuka pembicaraan yang tidak stabil, dan ia adalah mudah untuk menghasilkan riak cincin pada permukaan bahan kerja. Dalam usaha untuk mengelakkan pecah Bros disebabkan oleh daya Broaching berlebihan, bilangan gigi pada masa yang sama tidak boleh melebihi 6 ~ 8 apabila membuka pembicaraan di rumah anda. Terdapat tiga kaedah yang berbeza untuk Broaching Broaching, 1) Broaching berlapis, 2) Blok Broaching, 3) Broaching komprehensif; Bros adalah alat multi-bilah yang boleh diselesaikan secara berurutan dalam satu pukulan Broaching roughing The, kemasan dan kemasan lubang mempunyai kecekapan pengeluaran yang tinggi. Ketepatan Broaching sebahagian besarnya ditentukan oleh ketepatan membuka pembicaraan. Di bawah keadaan biasa, ketepatan Broaching boleh mencapai IT9 ~ IT7. Apabila broaching, bahan kerja diletakkan oleh lubang diproses sendiri (bahagian utama Bros adalah unsur kedudukan bahan kerja). Ia tidak mudah untuk menjamin ketepatan kedudukan bersama lubang dan permukaan lain; untuk memproses bahagian yang berputar dengan keperluan coaxiality pada permukaan pekeliling dalaman dan luaran, lubang sering ditarik pertama, dan kemudian permukaan lain diproses dengan lubang sebagai rujukan. Bros bukan sahaja boleh memproses lubang bulat, tetapi juga membentuk lubang dan lubang spline. Broach adalah alat saiz yang tetap dengan bentuk kompleks dan harga yang tinggi, yang tidak sesuai untuk memproses lubang besar. lubang tarik yang biasa digunakan dalam pengeluaran besar-besaran besar-besaran untuk proses melalui lubang pada bahagian-bahagian kecil dan sederhana dengan diameter lubang Ф10 ~ 80mm dan kedalaman lubang tidak melebihi 5 kali diameter lubang.

6, lubang mengasah

Mengasah adalah kaedah penamat lubang dengan menggunakan kepala mengasah dengan batu giling (batu Asahan). Semasa mengasah, bahan kerja adalah tetap, dan kepala mengasah yang dipandu oleh aci utama alat mesin untuk putar dan membalas linear. Dalam usaha untuk memudahkan pelaksanaan zarah kasar pecah dan cip, mengurangkan suhu pemotongan, dan meningkatkan kualiti pemprosesan, bendalir pemotong mencukupi perlu digunakan apabila mengasah. Dalam usaha untuk mencapai pemprosesan seragam dinding lubang yang hendak diproses, lejang bar pasir boleh melebihi jumlah tertentu overtravel di kedua-dua hujung lubang. Mengasah boleh mendapatkan dimensi yang lebih tinggi ketepatan dan bentuk ketepatan dan ketepatan pemesinan adalah IT7 ~ IT6, tetapi mengasah tidak boleh meningkatkan ketepatan kedudukan lubang sedang diproses. Berbanding dengan kelajuan pengisaran, walaupun kelajuan pinggir kepala mengasah tidak tinggi (vc = 16 ~ 60m / min), kelajuan salingan yang agak tinggi kerana kawasan sentuhan yang besar antara bar pasir dan bahan kerja (va = 8 ~ 20m / min) Jadi mengasah masih mempunyai produktiviti yang tinggi. Mengasah digunakan secara meluas dalam pengeluaran gerek silinder enjin dan lubang ketepatan dalam pelbagai peranti hidraulik dalam pengeluaran besar-besaran besar-besaran. Lingkungan diameter biasanya 15-500mm atau lebih besar, dan lubang yang dalam dengan nisbah yang lebih besar aspek daripada 10 boleh diproses. Tetapi mengasah tidak sesuai untuk memproses lubang pada bahan kerja logam bukan ferus dengan keplastikan besar, dan tidak boleh memproses lubang dengan alur kunci dan lubang spline.