Pengalaman membongkok logam lembaran

A: Ion tonasi mesin lentur

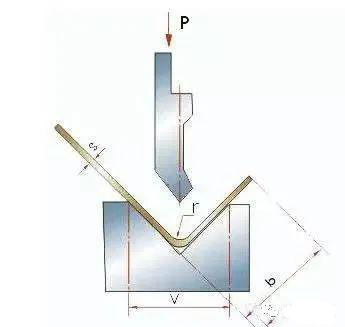

Semasa proses lenturan, daya antara die atas dan bawah dikenakan pada bahan, menyebabkan bahan tersebut berubah bentuk secara plastik. Tonasi kerja merujuk kepada tekanan lenturan semasa lenturan. Faktor-faktor yang mempengaruhi untuk menentukan kadar kerja adalah: jejari lenturan, kaedah lenturan, nisbah acuan, panjang siku, ketebalan dan kekuatan bahan lenturan, dll.

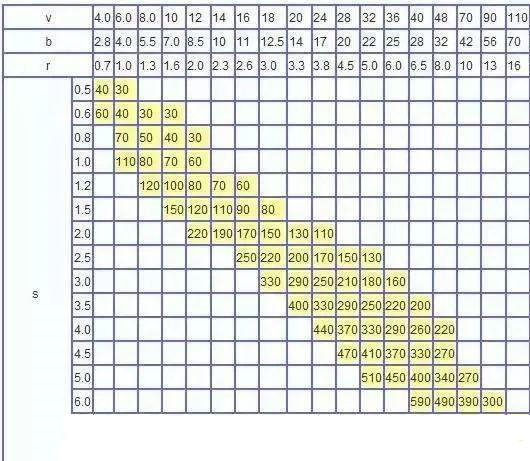

Secara amnya, jumlah kerja dapat diedit mengikut jadual berikut dan ditetapkan dalam parameter pemprosesan.

1. Nilai dalam jadual adalah tekanan lenturan apabila panjang kepingan adalah satu meter:

Contoh: S = 4mm L = 1000mm V = 32mm

Cari jadual dan dapatkan P = 330kN

2. Jadual ini dikira berdasarkan bahan dengan kekuatan σb = 450N / mm2. Semasa membongkok bahan lain, tekanan lenturan adalah hasil data dalam jadual dan pekali berikut;

Gangsa (lembut): 0.5;

Keluli tahan karat: 1.5;

Aluminium (lembut): 0.5;

Keluli kromium-molibdenum: 2.0.

3. Rumus pengiraan tekanan lenturan

P = 650s2L / 1000v

P —— kn

S —— mm

L — mm

V —— mm

Jadual perbandingan tekanan lenturan

B. Masalah yang sering dihadapi dalam lenturan logam lembaran

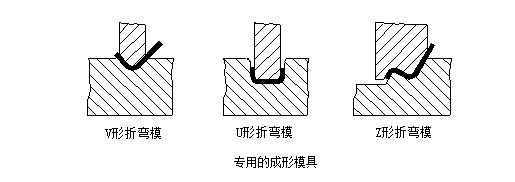

1) Bending die yang biasa digunakan

Acuan lenturan yang biasa digunakan, seperti gambar di bawah. Untuk memanjangkan hayat acuan, bahagian-bahagiannya direka dengan sudut bulat sebanyak mungkin.

Sekiranya ketinggian bebibir terlalu kecil, walaupun menggunakan bending die tidak kondusif untuk terbentuk. Secara amnya, ketinggian bebibir L≥3t (termasuk ketebalan dinding).

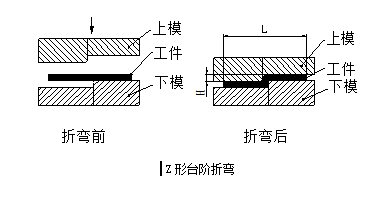

Kaedah pemprosesan langkah

Bagi sebilangan lentur logam lembaran berbentuk Z berprofil rendah, pengeluar pemprosesan sering menggunakan acuan sederhana untuk diproses pada pukulan atau penekan hidraulik, dan kumpulan kecil juga dapat diproses pada mesin lentur dengan langkah mati, seperti yang ditunjukkan pada gambar berikut. Walau bagaimanapun, ketinggian H tidak boleh terlalu tinggi, umumnya harus (0 ~ 1.0) t, jika ketinggiannya adalah (1.0 ~ 4.0) t, perlu mempertimbangkan penggunaan bentuk acuan struktur penambahan dan pelepasan mengikut kepada keadaan sebenar.

Ketinggian langkah acuan ini dapat disesuaikan dengan menambahkan pelek, sehingga ketinggian H dapat diselaraskan dengan sewenang-wenangnya, tetapi ada juga kelemahan bahawa ukuran panjang L tidak mudah dijamin, dan keaslian sisi menegak tidak mudah jaminan. Sekiranya ketinggian saiz H besar, perlu mempertimbangkan membongkok pada mesin lentur.

Terdapat dua jenis mesin lentur: mesin lentur biasa dan mesin lentur CNC. Oleh kerana keperluan ketepatan tinggi dan bentuk lenturan tidak teratur, lenturan logam komunikasi peralatan komunikasi biasanya dibengkokkan dengan mesin lentur CNC. Prinsip asasnya adalah menggunakan pisau lentur (die atas) dan alur V (bawah) mesin lentur. Die), membongkok dan membentuk bahagian logam lembaran.

Kelebihan: pengapit yang mudah, kedudukan tepat dan kelajuan pemprosesan yang cepat;

Kekurangan: tekanan rendah, hanya dapat memproses pembentukan sederhana, dan kecekapan rendah.

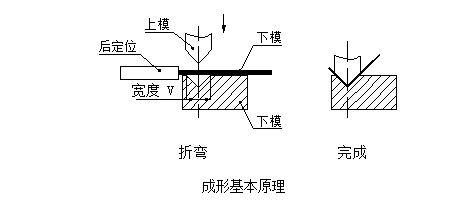

Prinsip asas pembentukan

Prinsip asas pembentukan ditunjukkan dalam gambar di bawah:

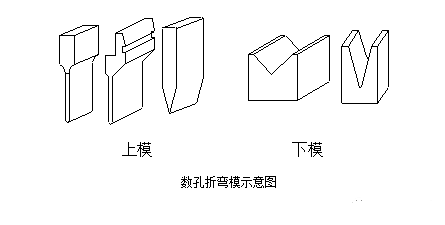

Pisau lentur (die bahagian atas)

Bentuk pisau lentur ditunjukkan dalam gambar di bawah. Ia terutama diedit mengikut bentuk benda kerja semasa pemprosesan. Secara amnya, terdapat banyak bentuk pisau lentur pengeluar pemprosesan, terutama yang mempunyai tahap pengkhususan yang tinggi. Untuk memproses pelbagai lenturan kompleks, pisau lenturan dengan pelbagai bentuk dan spesifikasi disesuaikan.

Die yang lebih rendah pada amnya menggunakan die V = 6t (t adalah ketebalan bahan).

There are many factors that affect the bending process, mainly including the radius of the upper die arc, material, material thickness, lower die strength, die size of the lower die and other factors. In order to meet the needs of the product, the manufacturer has already serialized the bending knife mold under the condition of ensuring the safety of the bending machine. We need to have a general understanding of the existing bending knife mold during the structural design process. See the figure below, the upper die is on the left and the lower die is on the right.

Basic principles of bending processing sequence:

(1) Bending from inside to outside;

(2) Bending from small to large;

(3) Bend the special shape first, and then bend the general shape;

(4) After the previous process is formed, it does not affect or interfere with the subsequent process.

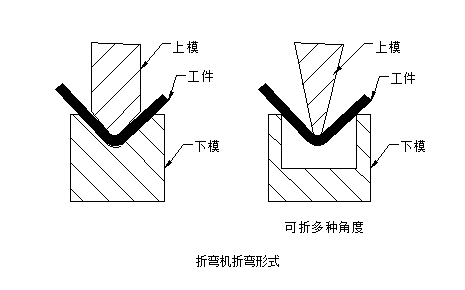

The current bending form is generally shown in the following figure:

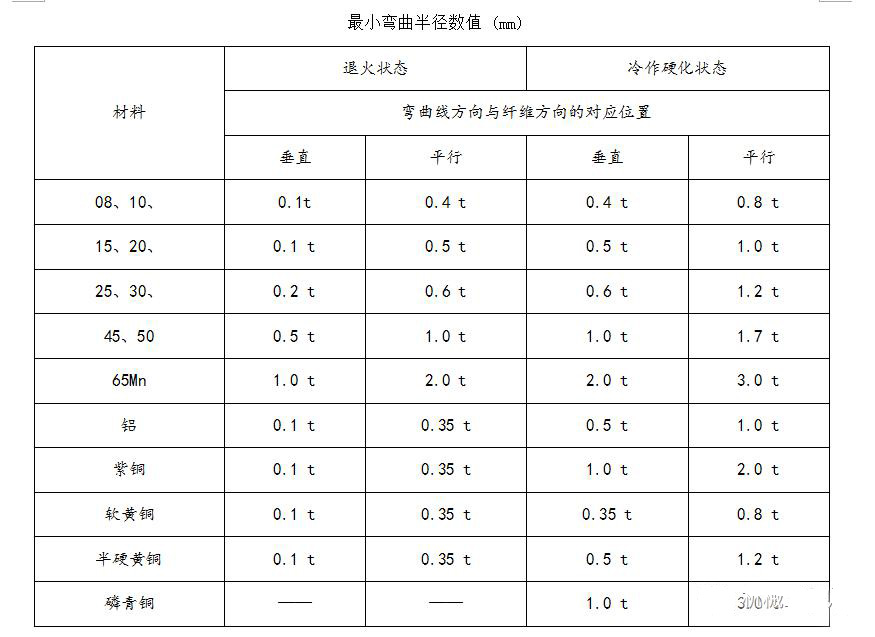

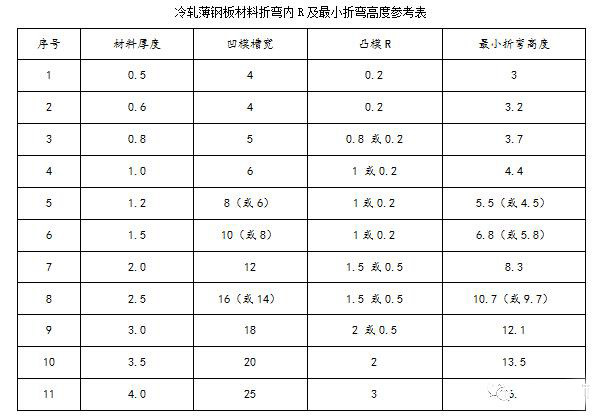

2) Bending radius

When bending sheet metal, a bending radius is required at the bending place. The bending radius should not be too large or too small, and should be ed appropriately. If the bending radius is too small, it is easy to cause cracking at the bending point, and if the bending radius is too large, the bending is easy to rebound. The preferred bending radius (inner bending radius) of various materials with different thicknesses is shown in the table below

The data in the table above is the preferred data, for reference only. In fact, the corners of manufacturers' bending knives are usually 0.3, and a small number of bending knives are 0.5.

Untuk plat keluli rendah karbon biasa, plat aluminium kalis karat, plat tembaga, plat tembaga, dan lain-lain, fillet dalaman 0.2 tidak ada masalah, tetapi bagi sebilangan keluli berkarbon tinggi, aluminium keras, aluminium super keras, bulat lenturan ini akan menyebabkan kerosakan lenturan atau keretakan pada sudut luar.

3) Membongkok dan melantun

Sudut springback Δα = ba

Di mana b—— sudut sebenar bahagian selepas pantulan;

a — Sudut acuan.

Ukuran sudut pantulan

Lihat jadual di bawah untuk sudut springback apabila sudut tunggal lenturan bebas 90 °.

Faktor-faktor yang mempengaruhi pemulihan dan langkah-langkah untuk mengurangkan pemulihan

① The mechanical properties of the material The rebound angle is directly proportional to the yield point of the material and inversely proportional to the elastic modulus E. For sheet metal parts with high accuracy requirements, in order to reduce springback, the material should be ed as low-carbon steel as possible, not high-carbon steel and stainless steel.

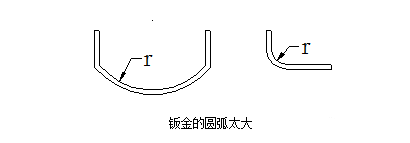

② The larger the relative bending radius r / t, the smaller the degree of deformation and the greater the rebound angle Δα. This is a relatively important concept. The rounded corners of sheet metal bending should be as small as possible, as long as the material properties allow, to improve accuracy. In particular, pay attention to avoid designing large arcs as much as possible, as shown in the following figure, such large arcs have greater difficulty in production and quality control:

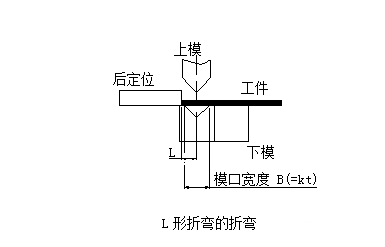

4) Calculation of the minimum bending edge in one bending

The initial state of the L-shaped bend at the time of bending is shown below:

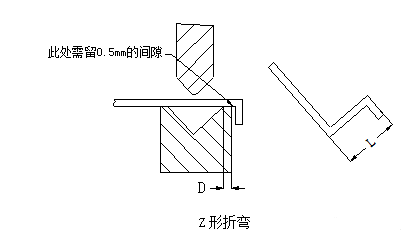

The initial state of the Z-shaped bending at the time of bending is shown in the figure below

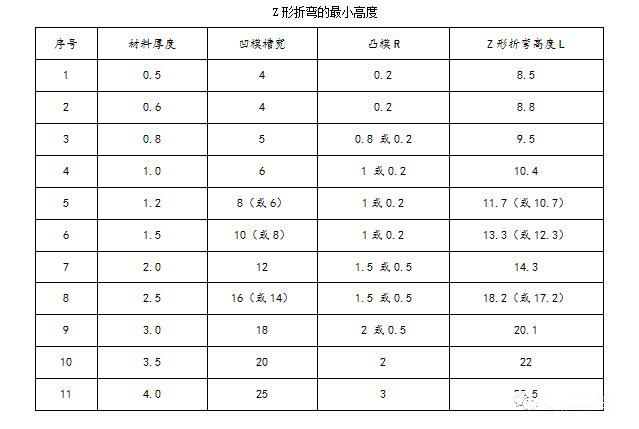

The minimum bending dimension L corresponding to the Z-bending of sheet metal with different material thickness is shown in the following table:

C. Fast calculation method of sheet metal bending and unfolding

When the sheet metal bending and flattening, one side of the material will be elongated and one side will be compressed. The factors affected are: material type, material thickness, material heat treatment and processing bending angle.

Expand calculation principle:

1) During the bending process, the outer layer is subjected to tensile stress and the inner layer is subjected to compressive stress. Between tension and compression, there is a transition layer that is neither tensile nor compressive, called the neutral layer; the neutral layer is bent during the bending process The length is the same as before bending, so the neutral layer is the benchmark for calculating the unfolded length of the bending piece.

2) The position of the neutral layer is related to the degree of deformation. When the bending radius is large and the bending angle is small, the degree of deformation is small. The position of the neutral layer is close to the center of the sheet thickness; when the bending radius becomes small, the bending angle increases When it is large, the degree of deformation increases accordingly, and the position of the neutral layer gradually moves to the inside of the bending center. The distance from the neutral layer to the inside of the sheet is expressed by λ.

On the other hand, with the emergence and popularization of computer technology, in order to make better use of the computer's super analysis and calculation capabilities, people increasingly use computer-aided design, but when computer programs simulate the bending of sheet metal Or it needs a calculation method in order to accurately simulate the process.

Although only to complete a certain calculation, each store can customize a specific program according to its original pinch rules, but nowadays, most commercial CAD and three-dimensional solid modeling systems have provided more general and Powerful solution.

Dalam kebanyakan kes, perisian aplikasi ini juga dapat kompatibel dengan aturan berdasarkan pengalaman asli dan penjepit jari, dan menyediakan cara untuk menyesuaikan konten input tertentu untuk proses pengiraannya. SolidWorks secara semula jadi telah menjadi pemimpin dalam menyediakan kemampuan reka bentuk logam lembaran ini.