Pemprosesan lubang

Lubang adalah permukaan penting pada kotak, pendakap, lengan, cincin, cakera dan bahagian lain, dan juga permukaan yang sering ditemui dalam pemprosesan mekanikal. Sekiranya keperluan ketepatan pemesinan dan kekasaran permukaan adalah sama, lubang pemesinan lebih sukar daripada pemesinan permukaan luaran, dan produktiviti rendah dan biayanya tinggi.

Ini kerana: 1) ukuran alat yang digunakan untuk memproses lubang dibatasi oleh ukuran lubang yang diproses, dan kekakuannya buruk, yang rentan terhadap ubah bentuk dan getaran lenturan; 2) semasa memproses lubang dengan alat ukuran tetap, ukuran pemprosesan lubang sering bergantung secara langsung pada alat Ukuran yang sesuai, kesalahan pembuatan alat dan keausan secara langsung akan mempengaruhi ketepatan pemesinan lubang; 3) Semasa pemesinan lubang, kawasan pemotongan berada di dalam benda kerja, keadaan penyingkiran cip dan pelesapan haba buruk, dan ketepatan pemesinan dan kualiti permukaan tidak mudah dikendalikan.

、 、 Penggerudian dan permainan semula

1. Penggerudian

Penggerudian adalah prosedur pertama untuk pemesinan lubang pada bahan pepejal. Diameter lubang umumnya kurang dari 80mm. Terdapat dua cara penggerudian: satu ialah putaran bit gerudi; yang lain ialah putaran bahan kerja. Kesalahan yang dihasilkan oleh dua kaedah penggerudian di atas adalah berbeza. Dalam kaedah penggerudian di mana bit gerudi berputar, garis tengah lubang yang akan diproses mungkin menyimpang atau menyimpang kerana asimetri tepi pemotong dan ketegaran bit gerudi yang tidak mencukupi. Tidak lurus, tetapi diameter lubang pada dasarnya tidak berubah; semasa dalam kaedah penggerudian putaran benda kerja, sebaliknya berlaku. Penyimpangan bit gerudi akan menyebabkan diameter lubang berubah, sementara garis tengah lubang masih lurus.

Pisau penggerudian yang biasa digunakan adalah: gerudi putar, gerudi pusat, gerudi lubang dalam, dan lain-lain, yang paling biasa digunakan ialah gerudi putar, yang diameternya Φ0.1-80mm.

Oleh kerana keterbatasan struktur, kekukuhan lenturan dan kekukuhan torsi gerudi rendah, dan pemusatan tidak baik, dan ketepatan penggerudian rendah, umumnya hanya mencapai IT13 ~ IT11; kekasaran permukaannya juga besar, Ra umumnya 50 ~ 12.5μm; tetapi kadar penyingkiran logam adalah besar dan kecekapan pemotongannya tinggi. Penggerudian terutama digunakan untuk memproses lubang dengan keperluan kualiti rendah, seperti lubang bolt, lubang bawah berulir, lubang minyak, dan lain-lain. Untuk lubang dengan ketepatan pemprosesan yang tinggi dan keperluan kualiti permukaan, lubang harus dicapai dengan cara menebang, menyapu semula, membosankan atau mengisar lubang dalam pemprosesan seterusnya.

2. Menipu

Reaming adalah untuk memproses lubang yang telah digerudi, dilemparkan atau ditempa dengan gerudi reaming untuk mengembangkan diameter lubang dan meningkatkan kualiti pemprosesan lubang. Proses reaming boleh digunakan sebagai pra-proses sebelum menyelesaikan lubang, atau sebagai Pemprosesan akhir lubang yang tidak menuntut. Latihan reaming serupa dengan latihan memutar, tetapi mereka mempunyai gigi pemotong yang lebih banyak dan tidak mempunyai sisi melintang.

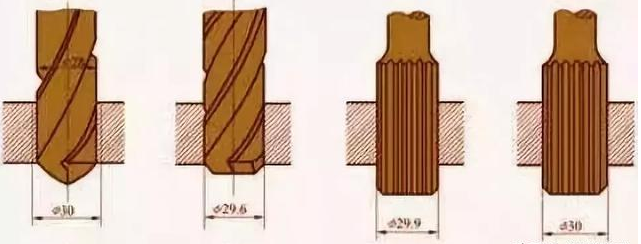

Berbanding dengan penggerudian, reaming mempunyai ciri-ciri berikut: (1) Bilangan gigi gerudi reaming besar (3-8 gigi), panduannya bagus, dan pemotongannya relatif stabil; (2) Bor reaming tidak mempunyai tepi melintang dan keadaan pemotongannya baik; (3) Kelayakan pemesinan kecil, seruling serpihan dapat dibuat lebih dangkal, inti gerudi dapat dibuat lebih tebal, dan badan pemotong memiliki kekuatan dan kekakuan yang lebih baik. Ketepatan pemprosesan reaming umumnya IT11 ~ IT10, dan kekasaran permukaan Ra adalah 12.5 ~ 6.3μm. Reaming biasanya digunakan untuk mesin lubang dengan diameter lebih kecil daripada. Semasa mengebor lubang dengan diameter yang lebih besar (D ≥ 30mm), ia sering digerudi dengan gerudi kecil (diameternya 0,5 hingga 0,7 kali diameter lubang), dan kemudian lubang digerudi dan diperluas dengan ukuran yang sesuai,

Sebagai tambahan untuk memproses lubang silinder, reaming juga dapat menggunakan pelbagai latihan reaming bentuk khas (juga dikenali sebagai counterersinks) untuk memproses pelbagai lubang tempat duduk countersunk dan permukaan hujung rata countersink. Hujung depan kaunter sering dilengkapi dengan tiang panduan, yang dipandu dengan lubang mesin.

Kedua, Reaming

Reaming adalah salah satu kaedah penamat untuk lubang dan digunakan secara meluas dalam pengeluaran. Untuk lubang yang lebih kecil, reaming adalah kaedah pemprosesan yang lebih ekonomik dan praktikal daripada penggilingan dalaman dan membosankan ketepatan.

1. Pembaca

Reamers umumnya dibahagikan kepada dua jenis: reamers tangan dan reamers mesin. Pemegang alat reamer tangan adalah batang lurus, bahagian kerja lebih panjang, dan kesan panduannya lebih baik. Alat reamer tangan mempunyai dua struktur jenis integral dan diameter luar boleh laras. Mesin reamer mesin mempunyai dua struktur dengan pemegang dan lengan. Alat reamer tidak hanya dapat memproses lubang melingkar, tetapi juga reamer tirus untuk memproses lubang tirus.

2. Proses reaming dan aplikasinya

Elaun reaming mempunyai pengaruh yang besar terhadap kualiti reaming, elaun terlalu besar, beban reamer besar, tepi pemotong cepat tumpul, tidak mudah mendapatkan permukaan pemesinan yang halus, dan toleransi dimensi tidak mudah dijamin; elaunnya terlalu kecil, Tidak dapat menghilangkan tanda pisau yang ditinggalkan oleh proses sebelumnya, secara semula jadi tidak ada peranan dalam meningkatkan kualiti pemprosesan lubang. Secara amnya, margin engsel kasar adalah 0.35 ~ 0.15mm, dan margin engsel halus adalah 01.5 ~ 0.05mm.

Untuk mengelakkan pinggir binaan, lubang reaming biasanya diproses dengan kelajuan pemotongan yang lebih rendah (v <8m / min ketika memproses keluli dan besi tuang dengan alat keluli keluli berkelajuan tinggi). Nilai kadar suapan berkaitan dengan bukaan yang akan diproses. Semakin besar bukaan, semakin besar nilai kadar suapan. Apabila keluli dan besi tuang diproses oleh alat pemotong keluli berkelajuan tinggi, kadar suapan biasanya 0.3 hingga 1 mm / r.

Reaming mesti disejukkan, dilincirkan dan dibersihkan dengan cecair pemotong yang sesuai untuk mengelakkan kelebihan penumpukan dan mengeluarkan kerepek dalam masa. Berbanding dengan pengisaran dan membosankan, produktiviti reaming tinggi, dan mudah untuk memastikan ketepatan lubang; tetapi reaming tidak dapat membetulkan kesalahan kedudukan paksi lubang, dan ketepatan kedudukan lubang harus dijamin oleh proses sebelumnya. Lubang reaming tidak sesuai untuk memproses lubang melangkah dan lubang buta.

Ketepatan saiz lubang reaming umumnya adalah IT9 ~ IT7, dan kekasaran permukaan Ra pada umumnya 3.2 ~ 0.8 μm. Untuk lubang bersaiz sederhana dan keperluan berketepatan tinggi (seperti lubang ketepatan IT7), proses penggerudian-pengembangan-penyebaran semula adalah skema pemprosesan khas yang biasa digunakan dalam pengeluaran.

Tiga, Membosankan

Membosankan adalah kaedah pemprosesan yang menggunakan alat pemotong untuk mengembangkan lubang yang telah dibuat. Kerja membosankan boleh dilakukan pada mesin membosankan atau mesin pelarik.

1. Kaedah membosankan

Terdapat tiga kaedah pemprosesan yang berbeza untuk membosankan.

1) Bahan kerja berputar, dan alat membuat gerakan umpan

Sebilangan besar membosankan pada mesin bubut tergolong dalam kaedah membosankan ini. Ciri-ciri teknikal adalah: paksi lubang selepas pemprosesan selaras dengan paksi putaran benda kerja, kebulatan lubang terutama bergantung pada ketepatan putaran gelendong alat mesin, dan kesalahan geometri paksi lubang terutama bergantung pada arah suapan alat relatif dengan paksi putaran ketepatan Kedudukan benda kerja. Kaedah membosankan ini sesuai untuk memproses lubang yang mempunyai syarat sepaksi dengan permukaan bulat luar.

2) Alat berpusing dan bahan kerja bergerak dalam suapan

Gelendong mesin membosankan mendorong alat membosankan berputar, dan meja kerja mendorong bahan kerja untuk memberi makan.

3) Alat berpusing dan memberi makan

Dengan kaedah membosankan ini, pemanjangan batang bar yang membosankan diubah, dan ubah bentuk daya bar yang membosankan juga diubah. Diameter lubang berhampiran stok kepala besar, dan diameter lubang jauh dari batang kepala kecil, membentuk lubang tirus. Di samping itu, pemanjangan batang bar yang membosankan meningkat, ubah bentuk lenturan batang utama kerana beratnya sendiri juga meningkat, dan paksi lubang yang diproses akan dibengkokkan dengan sewajarnya. Kaedah membosankan ini hanya sesuai untuk pemesinan lubang yang lebih pendek.

2. Berlian membosankan

Berbanding dengan membosankan umum, membosankan berlian dicirikan oleh penyusuan balik kecil, makanan kecil, dan kelajuan pemotongan yang tinggi. Ia dapat memperoleh ketepatan pemesinan yang sangat tinggi (IT7 ~ IT6) dan permukaan yang sangat halus (Ra adalah 0.4 ~ 0.05 μm). Berlian membosankan pada mulanya diproses dengan alat membosankan berlian, dan sekarang alat karbida, CBN dan berlian sintetik biasanya digunakan. Terutama digunakan untuk memproses benda kerja logam bukan ferus, tetapi juga untuk memproses bahagian besi tuang dan keluli.

Jumlah pemotongan yang biasa digunakan untuk membosankan berlian adalah: jumlah pra-membosankan makan balik adalah 0.2 ~ 0.6mm, yang membosankan terakhir ialah 0.1mm; kadar suapan adalah 0.01 ~ 0.14mm / r; kelajuan pemotongan adalah 100 ~ 250m / min semasa memproses besi tuang, memproses 150 ~ 300m / min untuk keluli dan 300 ~ 2000m / min semasa memproses logam bukan ferus.