prinsip-prinsip asas reka bentuk produk kepingan logam

Bahan-bahan logam yang biasa digunakan dalam bahagian perkakasan adalah keluli tahan karat, tembaga, aluminium, zink aloi, aloi magnesium, keluli, besi, dan lain-lain

produk perkakasan sering dibahagikan kepada kerja sejuk dan panas kerja mengikut kaedah pemprosesan yang berbeza, dan pelbagai jenis logam membentuk kaedah adalah berbeza. Sejuk bekerja seperti bahan-bahan logam lembaran kebanyakannya dibentuk oleh sejuk stamping, membongkok, lukisan dan proses lain. pemprosesan terma, seperti tuangan, terutamanya yang dibuat oleh lebur bahan mentah logam ke dalam cecair dan lakonan dengan acuan.

Ia secara umumnya percaya bahawa semua bahan-bahan lembaran logam dengan ketebalan seragam secara kolektif dipanggil kepingan logam. Biasa lembaran digunakan bahan-bahan logam adalah keluli tahan karat, keluli tergalvani, tinplate, tembaga, aluminium, besi, dan lain-lain

(Gambar dinamik di atas adalah setem)

1. Prinsip ketebalan produk seragam

kepingan logam adalah bahan dengan ketebalan seragam. Penjagaan perlu diambil apabila mereka bentuk struktur. Terutamanya di tempat-tempat yang mempunyai banyak selekoh, ia adalah mudah untuk menyebabkan ketebalan tidak sekata.

2. Prinsip perataan mudah

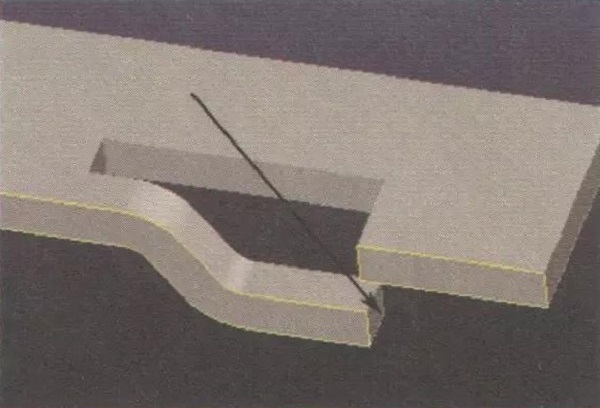

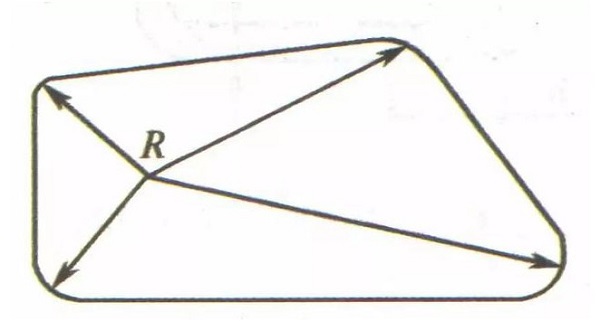

Keluaran logam lembaran diproses dari bahan-bahan lembaran. Sebelum pemprosesan, bahan-bahan mentah yang rata. Oleh itu, apabila bahagian logam lembaran bentuk, semua selekoh dan permukaan cenderung mesti dibentangkan di atas kapal terbang yang sama dan antara Mesti ada gangguan. Sebagai contoh, reka bentuk bahagian logam lembaran yang ditunjukkan dalam Rajah 1-1 adalah tidak memuaskan kerana mereka mengganggu antara satu sama lain selepas penggunaan.

(Fig.1-1 bahagian logam lembaran akan mengganggu antara satu sama lain selepas mendatar)

3. ion sesuai lembaran ketebalan logam

ketebalan kepingan logam terdiri daripada 0.03 untuk 4.00mm dalam pelbagai spesifikasi, tetapi ketebalan yang lebih besar, lebih sukar ia adalah untuk proses, lebih besar keperluan untuk peralatan pemprosesan yang besar, dan kenaikan kadar kecacatan. ketebalan harus ed mengikut fungsi sebenar produk. Selagi kekuatan dan fungsi berpuas hati, nipis yang lebih baik. Bagi kebanyakan produk, ketebalan bahagian logam lembaran perlu dikawal di bawah 1.00mm.

4. Selaras dengan prinsip-prinsip teknologi pemprosesan

Keluaran logam lembaran mesti mematuhi teknologi pemprosesan dan mudah untuk mengeluarkan. Produk yang tidak memenuhi teknologi pemprosesan yang tidak boleh dihasilkan, yang merupakan reka bentuk yang tidak berkelayakan.

keperluan proses untuk reka bentuk produk kepingan logam

Kepingan logam

Processability: kesukaran produk dalam pelbagai pemprosesan memproses seperti menumbuk, membongkok, dan lain-lain

keperluan proses: Apabila mereka bentuk produk kepingan logam, ciri-ciri proses perlu dipenuhi.

Kaedah pemprosesan asas adalah: menumbuk, membongkok, regangan, membentuk, dan lain-lain

menumbuk biasa teknologi struktur

Biasa die memotong: pada masa ini paling digunakan

Precision menumbuk: mati ketepatan tebukan dan ketepatan tinggi peralatan menumbuk diperlukan, kos adalah lebih tinggi daripada menumbuk biasa, dan ia biasanya digunakan untuk produk yang lebih tepat.

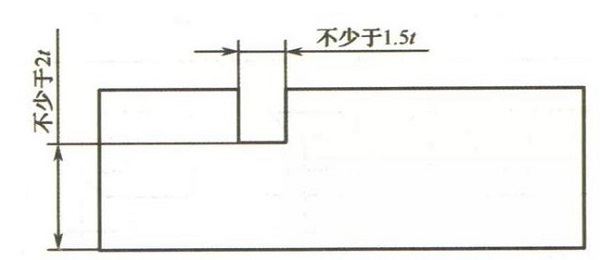

(1) Bentuk bahagian die memotong semudah mungkin, mengelakkan rasuk julur langsing dan slot

Kedalaman dan lebar bahagian menonjol atau ceruk bahagian die memotong amnya hendaklah tidak kurang daripada 1.5 / t (t ialah ketebalan bahan), dan pada masa yang sama, belahan sempit dan belahan terlalu sempit harus dielakkan untuk meningkatkan acuan kekuatan tepi bahagian yang sepadan ditunjukkan dalam Rajah 1-2.

Rajah 1-2 Elakkan julur sempit dan alur

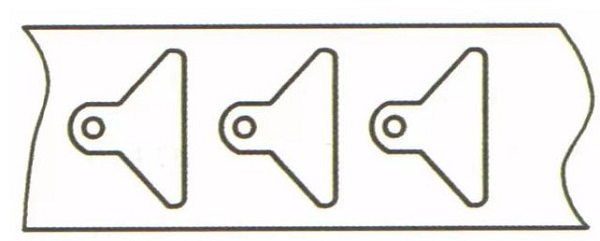

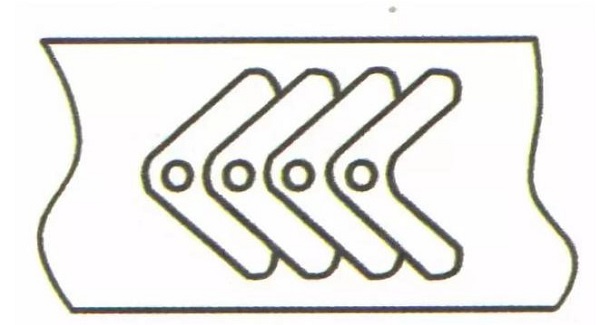

(2) Bentuk bahagian die memotong dapat dikurangkan untuk mengurangkan sisa semasa susun atur, sekali gus mengurangkan pembaziran bahan mentah

Apabila reka bentuk yang ditunjukkan dalam Rajah 1-3 adalah lebih baik untuk reka bentuk yang ditunjukkan dalam Rajah 1-4, jumlah produk yang akan ditambah dengan bahan-bahan mentah yang sama, sekali gus mengurangkan sisa dan mengurangkan kos.

Rajah 1-3 Reka bentuk asal

Rajah 1-4 reka bentuk yang lebih baik

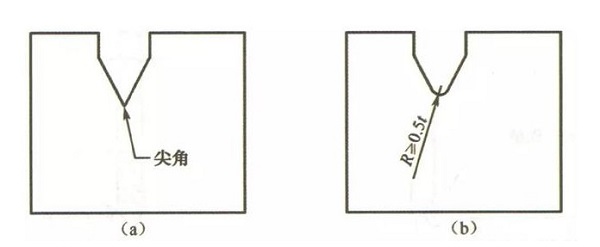

(3) Elakkan sudut tajam dalam bentuk dan lubang dalaman bahagian-bahagian menumbuk.

Sudut-sudut tajam akan menjejaskan kehidupan acuan. Apabila mereka bentuk perhatian produk, membayar kepada peralihan kambi pada sambungan sudut. Sudut jejari R ≥ 0.5T (t adalah ketebalan material), seperti yang ditunjukkan dalam Rajah 1-5.

Rajah 1-5 reka bentuk bulat

(4) Lubang dan lubang persegi untuk bahagian menumbuk

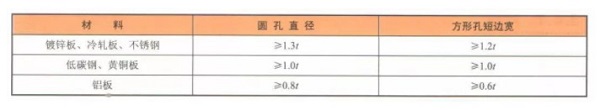

Lubang bahagian menumbuk adalah sebaik-baiknya lubang bulat. Apabila menumbuk, ia adalah terhad oleh kekuatan menumbuk. Diameter punch mestilah tidak terlalu kecil, jika tidak ia adalah mudah untuk merosakkan menumbuk. Saiz minimum menumbuk berkaitan dengan bentuk lubang, sifat-sifat mekanik bahan dan ketebalan bahan. Jadual 1-1 adalah saiz tebukan minimum untuk bahan-bahan yang biasa digunakan, dan t ialah ketebalan bahan lembaran logam.

Jadual 1-1 Saiz tebukan kecil bahan-bahan biasa

Saiz minimum lubang tebukan biasanya tidak kurang daripada 0.40 mm. Lubang lebih kecil daripada 0.40 mm biasanya diproses dengan kaedah lain, seperti hakisan dan laser penggerudian.

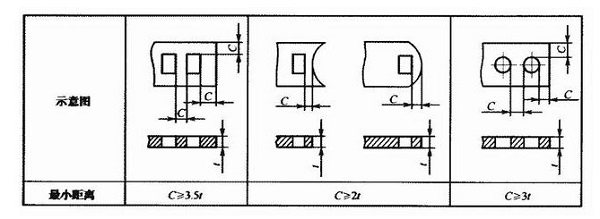

(5) Hole padang dan lubang margin menumbuk.

Dalam reka bentuk struktur kepingan logam, perlu ada bahan-bahan yang cukup antara lubang dan lubang, dan di antara lubang dan margin, supaya tidak memecahkan semasa menumbuk. Rajah 1-6 menunjukkan lubang minimum jarak dan margin lubang minimum, t ialah ketebalan bahan lembaran logam.

Rajah 1-6 Gambar rajah skema jarak lubang minimum dan margin lubang minimum

(6) Apabila tebukan dan lentur bahagian dan menumbuk bahagian, jarak tertentu hendaklah dikekalkan di antara dinding lubang dan dinding yang lurus.

Apabila menumbuk lubang dalam produk diregangkan, untuk memastikan bentuk dan kedudukan ketepatan lubang-lubang, dan untuk memastikan kekuatan acuan, jarak tertentu hendaklah dikekalkan di antara dinding lubang dan dinding lurus, seperti yang ditunjukkan dalam Rajah 1-7.

Rajah 1-7 tebukan pada produk menghulurkan

(7) Apabila mereka bentuk bahagian logam lembaran, cuba untuk mengelakkan reka bentuk sudut tajam.

Sudut tajam takuk akan menyebabkan punch mati untuk menjadi tajam, yang dengan mudah akan merosakkan punch, dan retak juga akan mudah berlaku pada sudut tajam produk. The produk yang ditunjukkan dalam Rajah 1-8 (a) mempunyai sudut tajam, dan Rajah 1-8 (b) menunjukkan sudut tajam selepas penggenapan, dan t ialah ketebalan bahan lembaran logam.

Rajah 1-8 Rawatan sudut tajam

Bend

Prinsip lenturan: merujuk kepada membuat tepi lurus, hypotenuses, selekoh dan bentuk lain pada bahagian logam lembaran, seperti membengkokkan bahagian kepingan logam ke dalam L-bentuk, bentuk U, dan V-shape.

Membentuk lenturan: Secara umumnya digunakan untuk produk lembaran logam dengan bentuk yang kompleks, saiz kecil dan hasil yang tinggi.

Mesin lentur lentur: Secara umumnya digunakan untuk produk kepingan logam dengan dimensi produk besar dan pengeluaran kelompok kecil.

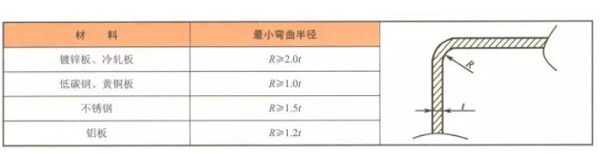

(1) Minimum lentur jejari bahagian kepingan logam lentur

Apabila bahan dibengkokkan, lapisan luar diregangkan dan lapisan dalam dimampatkan di kawasan kambi. Apabila ketebalan bahan adalah malar, lebih kecil fillet dalaman, bahan yang lebih teruk akan berada dalam tegangan dan mampatan; apabila tekanan tegangan fillet luar melebihi kekuatan muktamad bahan tersebut, retak dan pecah akan berlaku; jika fillet dibengkokkan Jika ia terlalu besar, ia akan terjejas oleh pemulihan bahan, dan ketepatan dan bentuk produk ini tidak boleh dijamin. Rujuk Jadual 1-2 untuk jejari lentur minimum satu bahagian lenturan direka.

Rajah 1-2 Minimum lentur jejari bahan-bahan biasa

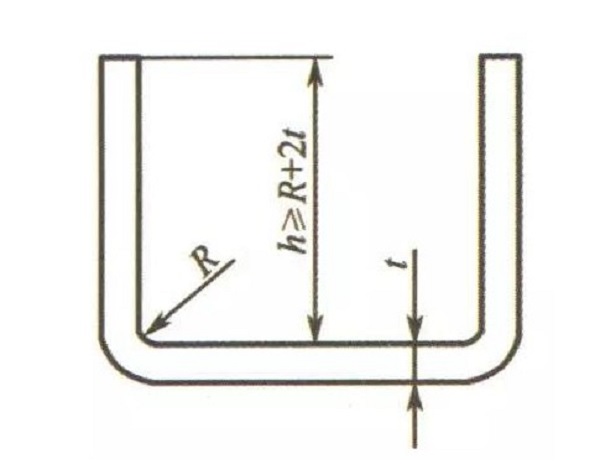

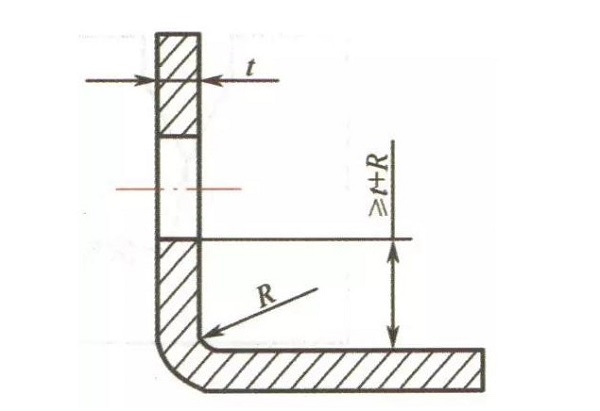

(2) Ketinggian tepi lurus bahagian melengkung

Ketinggian pinggir lurus bahagian bengkok tidak perlu menjadi terlalu kecil, jika tidak ia adalah sukar untuk memenuhi keperluan ketepatan produk. Secara umum, lurus ketinggian tepi minimum direka mengikut keperluan yang ditunjukkan dalam Rajah 1-9.

Rajah 1-9 Minimum reka bentuk ketinggian tepi lurus

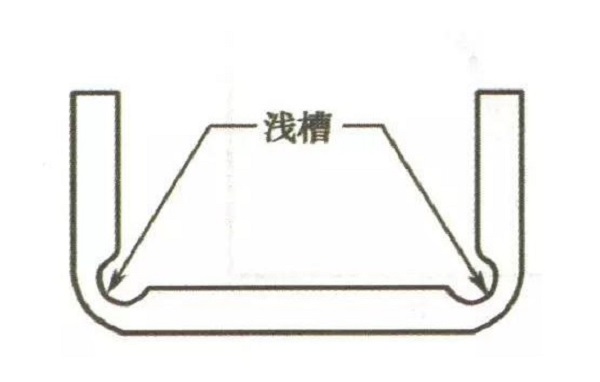

Jika ketinggian pinggir lurus bahagian melengkung adalah kurang daripada minimum ketinggian tepi lurus kerana struktur produk, anda boleh memproses alur cetek di kawasan ubah bentuk lenturan sebelum membongkok, seperti yang ditunjukkan dalam Rajah 1-10. Kelemahan kaedah ini adalah bahawa kekuatan produk dikurangkan, dan ia tidak boleh digunakan jika bahan lembaran logam adalah terlalu nipis.

Rajah 1-10

(3) margin Lubang minimum bahagian bengkok.

Terdapat dua kaedah pemprosesan lubang pada bahagian bengkok, satu adalah untuk membengkokkan pertama dan kemudian menumbuk; yang lain adalah untuk menumbuk pertama dan kemudian bengkok. Reka bentuk margin menumbuk selepas lenturan pertama merujuk kepada keperluan sebahagian menumbuk; menumbuk selepas lenturan perlu meninggalkan lubang di luar kawasan cacat liku, jika tidak ia akan menyebabkan ubah bentuk lubang dan pembukaan adalah mudah retak. Reka bentuk asas Keperluan ditunjukkan dalam Rajah 1-11.

Rajah margin lubang 1-11 minimum bahagian bengkok

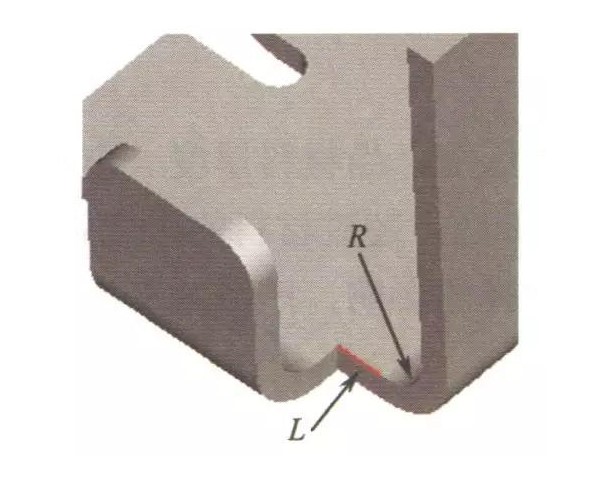

(4) Apabila kelebihan yang bersebelahan adalah berhampiran dengan tepi bulat liku, kelebihan bengkok perlu menyimpan jarak tertentu dari sudut bulat, seperti yang ditunjukkan dalam Rajah 1-12, jarak L ≥ 0.5T, di mana t ialah helaian ketebalan logam.

Rajah 1-12

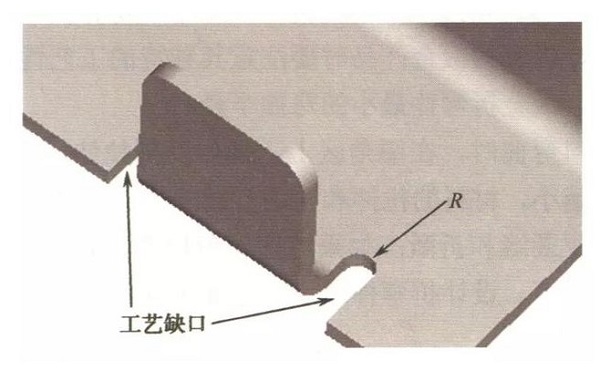

(5) Reka bentuk Proses kedudukan bagi bahagian-bahagian melengkung

Jika hanya satu sebahagian daripada kelebihan dibengkokkan, untuk mengelakkan keretakan dan kecacatan, potongan proses perlu direka. Lebar potong proses itu tidak boleh kurang daripada 1.5t, dan kedalaman kedudukan proses itu perlu tidak kurang daripada 2.0T R, dengan keadaan t ialah ketebalan kepingan logam, seperti yang ditunjukkan dalam Rajah 1- 13 ditunjukkan.

Rajah 1-13 Proses reka bentuk jurang

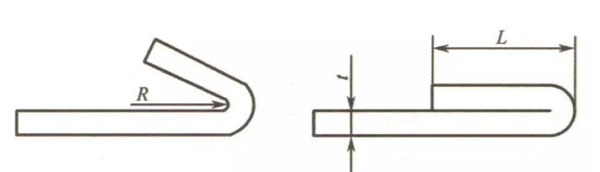

(6) Reka bentuk sebelah mati sekeping bengkok.

Pinggir potong sekeping lentur merujuk kepada sebelah mana selekoh adalah selari dengan permukaan bawah. Proses hadapan memukul sebelah mati adalah bengkok sebelah bengkok ke dalam sudut tertentu, dan kemudian memukul patut.

Panjang sisi yang mati sebelah mati adalah berkaitan dengan ketebalan bahan. Secara umumnya, panjang minimum sebelah mati adalah L≥3.5t R, dengan keadaan t ialah ketebalan bahan logam lembaran, dan R adalah dalaman jejari lentur minimum proses sebelumnya sebelah mati. 1-14.

Rajah 1-14 reka bentuk Negara sebelah mati

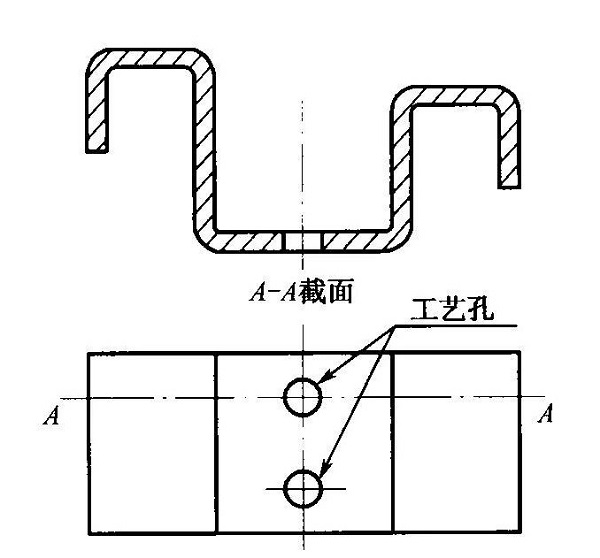

(7) Reka bentuk lubang Craft bahagian melengkung

Apabila mereka bentuk U berbentuk melengkung bahagian, kedua-dua pihak melengkung harus panjang yang sama dengan anjakan produk mengelakkan semasa lenturan. Jika reka bentuk struktur tidak membenarkan kedua-dua pihak untuk menjadi panjang yang sama, untuk memastikan kedudukan tepat produk dalam acuan, ia perlu direka sebelum Menambah lubang kedudukan proses, terutamanya bahagian-bahagian yang telah bengkok untuk banyak kali, anda perlu direka dengan lubang proses sebagai rujukan kedudukan untuk mengurangkan kesilapan kumulatif dan memastikan kualiti produk, seperti yang ditunjukkan dalam Rajah 1-15.

Rajah 1-15 Proses reka bentuk lubang bahagian melengkung

Stretch

I. Definisi

Lembaran lukisan logam: Proses melukis kepingan logam ke dalam kalangan dalam, kuasa dua, dan bentuk lain dengan dinding sisi, seperti sinki aluminium dan cawan keluli tahan karat.

Penting yang memerlukan perhatian untuk kepingan logam regangan

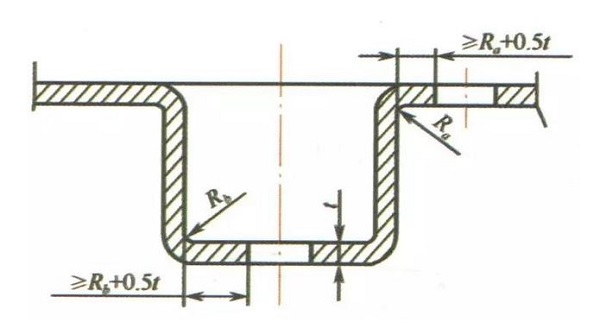

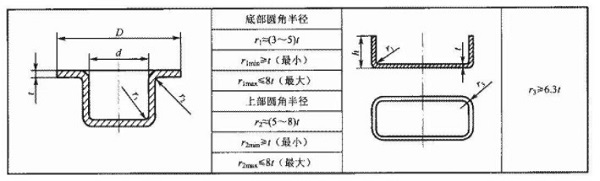

(1) minimum fillet radius antara bahagian bawah dan dinding bahagian tegangan harus lebih besar daripada ketebalan plat, iaitu, r1> t; untuk membuat regangan dengan lebih lancar, secara amnya mengambil r1 = (3 ~ 5) t, maksimum Fillet jejari hendaklah kurang daripada 8 kali ketebalan plat, iaitu r1 <8t.

Keperluan untuk jejari sudut bahagian seri akan ditunjukkan dalam jadual di

Lukisan jejari sudut

(2) radius fillet minimum antara flange dan dinding ahli tegangan harus lebih besar daripada 2 kali ketebalan plat, iaitu, r2> 2t; untuk membuat regangan dengan lebih lancar, secara amnya mengambil r2 = 5t, maksimum fillet radius Kurang daripada 8 kali ketebalan papan, iaitu r1 <8t. (Contohnya Rajah 1-16)

Rajah 1-16 hubungan dimensi antara ketinggian dan diameter dalam acuan bulat

(3) minimum fillet radius antara dua dinding bersebelahan pengusung segi empat tepat harus r3≥3t. Dalam usaha untuk mengurangkan jumlah terbentang, r3≥1 / 5H diambil sejauh mungkin supaya satu regangan dapat diselesaikan.

(4) Oleh kerana tekanan yang berbeza di bahagian yang diregangkan, ketebalan perubahan ketara selepas regangan. Secara umumnya, bahagian bawah pusat mengekalkan ketebalan asal, bahan pada sudut bulat bahagian bawah menjadi semakin nipis, dan bahagian atas berhampiran bebibir menjadi tebal; bahagian-bahagian yang diregangkan segi empat tepat di sekitar sudut-sudut menjadi lebih tebal. Apabila mereka bentuk produk diregangkan, jelas menunjukkan pada lukisan bahawa dimensi luaran atau dimensi dalaman dan luaran perlu dijamin, dan dimensi dalaman dan luaran tidak boleh ditandakan pada masa yang sama.

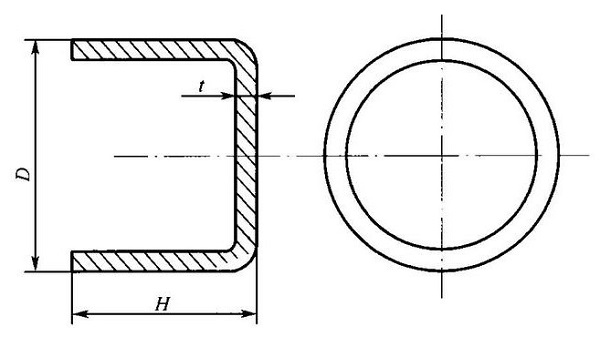

(5) Secara umum, ketebalan bahan bahagian tegangan dianggap sebagai peraturan bahawa ketebalan dinding atas dan bawah tidak sama dalam ubah bentuk proses (iaitu, ketebalan atas dan ketebalan yang lebih rendah). Apabila pusingan sekeping flangeless regangan terbentuk pada satu masa, nisbah ketinggian H untuk diameter D harus kurang daripada atau sama dengan 0.4.

Secara umum, apabila mereka bentuk sebahagian diregangkan, memberi perhatian kepada bentuk bahagian diregangkan harus semudah mungkin, bentuk adalah seperti simetri yang mungkin, dan kedalaman regangan tidak boleh terlalu besar.