Faktor yang perlu dipertimbangkan dalam pemprosesan thread

Thread sebagai salah satu utama sambungan dan penghantaran permohonan dalam jentera, peranannya tidak boleh diabaikan. Dalam aplikasi yang berbeza, bentuk benang dan pemprosesan kaedah yang sesuai perlu ed.

Fungsi utama benang

-Achieve gandingan mekanikal

gerakan -Pass dengan menukar gerakan berputar / linear kepada linear / gerakan berputar

-Achieve faedah mekanikal; menggunakan kurang tenaga untuk menjana kuasa yang lebih besar.

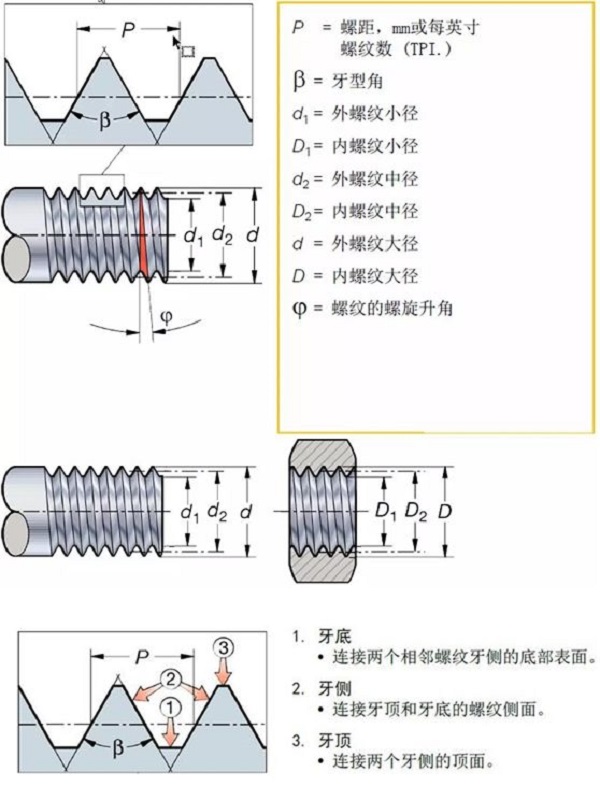

profil benang

Profil thread mentakrifkan geometri benang, termasuk bahagian diameter (besar, sederhana dan kecil), profil thread sudut, padang, jejari dan sudut kenaikan helix.

Yang paling biasa profil thread:

kaedah pemprosesan benang

Terdapat pelbagai kaedah pemprosesan thread dan alat-alat yang sesuai untuk bahagian yang berlainan, profil thread dan padang. Setiap kaedah threading dan alat mempunyai kelebihan sendiri dalam situasi tertentu. Sebelum anda memulakan, anda perlu untuk mengintegrasikan pertimbangan awal untuk threading.

Thread:

Mempertimbangkan dimensi berikut dan keperluan kualiti untuk benang menjadi dimesin:

• Lelaki atau perempuan?

• Profil Thread (contohnya metrik, PBB)

• Pitch kanan atau kiri?

• Bilangan benang

• Toleransi (bentuk gigi, kedudukan)

komponen:

Selepas menimbangkan ciri-ciri, memerhati bahagian:

• Bolehkah bahan kerja diapit dengan selamat?

• Adakah penyingkiran cip atau kawalan cip isu utama?

• Adakah bahan yang mempunyai cip baik melanggar ciri-ciri?

• Bahagian batch pengeluaran.

• Single atau berbilang thread

alat mesin:

pertimbangan alat Mesin termasuk:

• Kestabilan, kuasa dan tork, terutama bagi diameter lebih besar

• memotong bekalan cecair dan penyejuk

• Adakah anda memerlukan tekanan tinggi penyejuk untuk memecahkan cip lama?

• Bilangan kedudukan alat didapati sesuai untuk kaedah ed threading

had • Speed, terutama bagi pemakan bar dan diameter kecil

• Mengambil tindakan mengunci kemungkinan, ada balas gelendong atau stok ekor?

• Adakah terdapat kitaran threading?

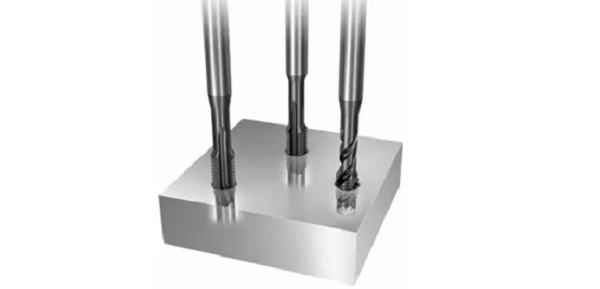

kaedah pemprosesan benang

Setiap kaedah threading mempunyai kelebihan sendiri dalam situasi tertentu.

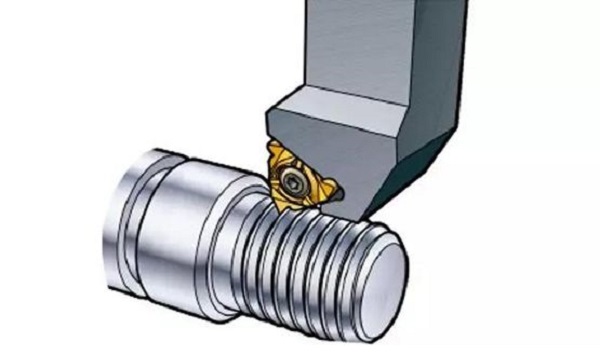

thread perubahan

• Kaedah pemprosesan thread Produktiviti yang tinggi

benang • Machining pada bahagian-bahagian yang mengelilingi pusat putaran

• Melindungi bilangan terbesar profil thread

• Menyediakan kualiti permukaan yang baik dan kualiti benang

pengilangan 2.Thread

• Machining benang bagi bahagian-bahagian bukan berputar, pemesinan benang luar pusat putaran bahagian yang berputar

• memotong Interrupted memastikan prestasi berbuka cip baik apabila memproses semua bahan-bahan

• daya pemotongan Rendah membuat ia mungkin untuk benang mesin dalam unjuran panjang dan bahagian nipis berdinding

• Keupayaan untuk benang mesin berhampiran dengan bahu atau bawah tanpa menggunakan makan bawah

• Boleh memproses bahan kerja besar yang tidak mudah untuk memasang pada pelarik

• Berupaya memproses benang diameter besar dengan keperluan tork kuasa yang rendah dan

3. Tapping

• Produktiviti yang tinggi dan kaedah pemprosesan thread ekonomi, terutama yang sesuai untuk memproses benang kecil

• Melindungi profil thread paling biasa digunakan

• Sesuai untuk pelbagai peralatan mesin, mampu memproses kedua-dua berputar dan tidak berputar bahagian-bahagian

• Pelbagai jenis produk bahan khusus memastikan kawalan cip baik

• Mudah untuk melaksanakan lubang yang mendalam pemprosesan thread

• boleh dibentuk pemprosesan thread

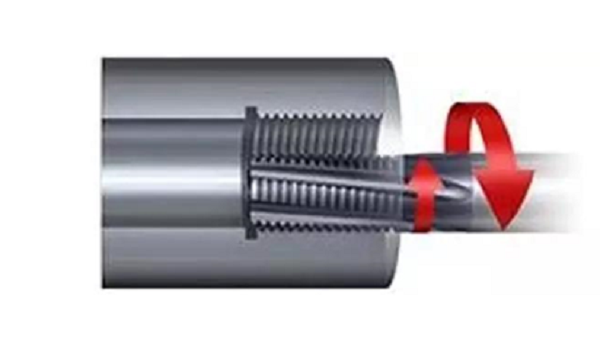

4.Thread pengilangan taufan

• Sesuai untuk bahagian langsing seperti skru

• Keupayaan untuk benang proses berkualiti tinggi tanpa lenturan

• Hanya satu laluan boleh mengeluarkan semua lebihan, dengan itu memendekkan kitaran pengeluaran

• Machining benang tepat dengan mencondongkan kepala pemotong cyclone kepada sudut kenaikan heliks

• kawalan cip yang baik membolehkan lebih berterusan pemesinan berproduktiviti tinggi

• Memerlukan mesin dengan keupayaan pengilangan thread taufan

Semasa proses pemesinan, kami juga perlu menyemak secara berterusan dan betul, dan melakukan pengiraan tepat. Akhir sekali, terdapat beberapa mata pengetahuan menyeluruh daripada proses pemprosesan selepas thread:

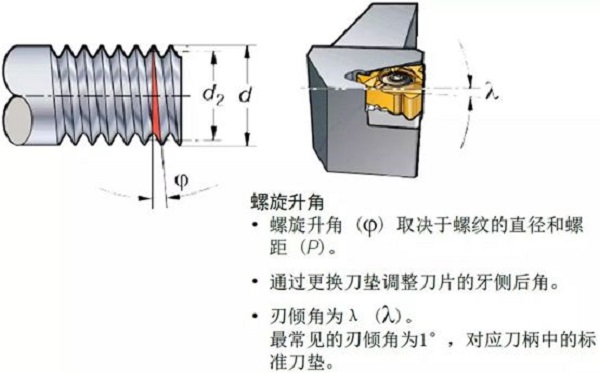

Beberapa faktor utama yang perlu dipertimbangkan dalam thread perubahan:

• Periksa sama ada diameter bahan kerja mempunyai elaun pemesinan yang betul sebelum thread turning, dan menambah 0.14mm sebagai elaun mahkota.

• Letakkan alat yang tepat di dalam mesin.

• Periksa tetapan daripada kelebihan berbanding dengan diameter tengah.

• Pastikan anda menggunakan bilah geometri betul (A, F, atau C).

• Pastikan terdapat pelepasan yang mencukupi dan juga (kecenderungan sudut bilah ke shim) dengan memilih shim hak untuk mendapatkan pelepasan rusuk yang betul.

• Jika thread gagal, menyemak seluruh pengapitan termasuk mesin.

• Periksa program CNC didapati dengan thread perubahan.

• Mengoptimumkan kaedah makanan, beberapa pas dan saiz.

• Pastikan kelajuan pemotongan yang betul untuk keperluan permohonan bertemu.

• Jika pic thread bahan kerja tidak betul, pastikan bahawa padang mesin adalah betul.

• Adalah disyorkan bahawa alat dimulakan dengan padang sekurang-kurangnya 3 kali padang sebelum menjunam ke dalam bahan kerja.

• penyejuk tinggi ketepatan memanjangkan hayat alat dan meningkatkan kawalan cip.

• Sistem cepat-perubahan memastikan pengapit mudah dan cepat.

• Untuk produktiviti optimum dan hayat perkakas, s multi-gigi adalah pilihan, penuh sebatang gigi bermata s adalah pilihan kedua, dan V-gigi s adalah pilihan yang ketiga.

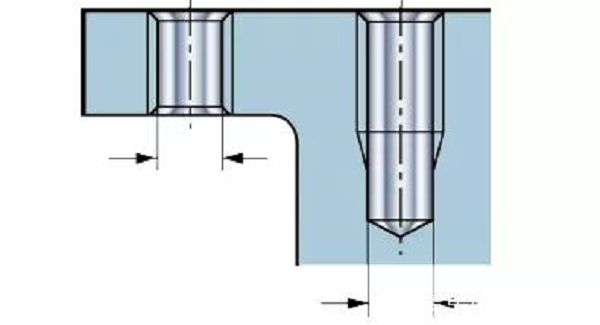

Menoreh saiz lubang dan toleransi:

banyak asas memotong saiz lubang paip:

D = TD-TP

D = aperture

TD = diameter benang nominal

TP = padang

Contoh: Saiz lubang M10 x 1.5 memotong paip adalah 10-1,5 = 8.5mm

banyak asas saiz lubang bahagian bawah paip penyemperitan:

D = TD- (TP / 2)

D = aperture

TD = diameter benang nominal

TP = padang

Contoh: Saiz gerudi M10 x 1.5 penyemperitan paip adalah 10- (1.5 / 2) = 9.3mm